沪工HGLX系列激光切割机:高精高速双剑合璧,制胜高端制造切割

- 时间:2026-01-29 12:41:45 作者:上海沪工 来源:沪工激光切割机

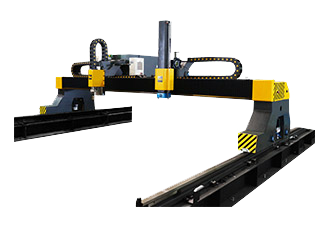

在全球制造业向“高精度、高效率、高柔性”转型的浪潮中,激光切割技术已成为突破物理限制、实现产业升级的关键驱动力。然而,传统设备在厚板切割效率、复杂图形精度、全流程成本控制等方面存在的不足,正成悄然为企业迈向高端市场的挑战。上海沪工HGLX系列线轨式高速高精度龙门激光切割机,以“超动态响应控制技术+全场景误

在全球制造业向“高精度、高效率、高柔性”转型的浪潮中,激光切割技术已成为突破物理限制、实现产业升级的关键驱动力。然而,传统设备在厚板切割效率、复杂图形精度、全流程成本控制等方面存在的不足,正成悄然为企业迈向高端市场的挑战。上海沪工HGLX系列线轨式高速高精度龙门激光切割机,以“超动态响应控制技术+全场景误差补偿系统”为技术基础,实现了毫秒级响应、微米级精度及零变形切割三大核心优势,为航空航天、新能源汽车、能源装备等战略行业提供了从材料到成品的一战式切割解决方案,助力企业实现从规模制造向价值创造的华丽转身。

一、技术创新

1. 动态响应革新:让设备“预判”切割路径

50m/min定位速度 + 1G加速度:依托自适应前馈控制算法,设备能智能分析切割图形的曲率与速度变化,提前0.3秒调整电机输出,动态响应较传统设备提升50%,空程时间大幅缩短40%。

双驱同步精度≤0.008mm:采用高精度光栅尺闭环反馈与纳米级激光干涉仪校准技术,保障X/Y轴同步误差极低,即使切割超大圆形工件,边缘平滑度依然出色。

万瓦激光兼容性:独创的智能功率密度调节技术,可自动匹配高功率激光器的能量输出与切割速度,显著提升厚板切割效率。

2. 精度控制突破:从“单点精度”到“全流程稳定”

微米级定位精度:通过热变形补偿模型与振动抑制算法,有效消除环境温度波动与设备振动对精度的影响,长期运行精度稳定。

切割断面质量优化:气体压力动态调节系统根据材料厚度实时调整辅助气体流量与压力,切割面粗糙度低,热影响区更狭窄,直接满足高标准焊接需求。

智能穿孔策略:针对不同材料(碳钢、不锈钢、铝合金、钛合金)自动选择脉冲穿孔或爆破穿孔模式,穿孔时间大幅缩短,且避免熔渣飞溅。

二、结构创新

1. 超刚性机身:万吨挤压工艺打造“切割基石”

重型铝合金横梁:采用高强度航空铝材,经特殊工艺挤压成型,抗弯刚度高,承载能力强。

模块化床身设计:分体式床身结构减轻重量的同时提升承载能力,支持长时间厚板切割不变形。

中空结构散热系统:横梁内部设计蜂窝状散热通道,配合强制风冷+液冷双循环,保障设备长时间运行稳定,延长作用寿命。

2. 智能安全体系:从被动防护到主动预警

六重安全联锁机制:激光防护舱门、安全光幕、急停按钮、气体泄漏检测、电源过载保护、温度异常预警联动,任一环节触发立即停机并报警。

高效粉尘控制技术:双区负压吸风系统配合可拆卸式HEPA滤芯,烟尘捕捉率99.5%,颗粒物排放浓度<1mg/m³,符合欧盟CE标准。

远程运维管理平台:通过物联网模块实时上传设备状态数据,支持预测性维护,减少停机时间。

三、成本控制与效益提升

1. 材料利用率显著提升

高精度切割减少边角料浪费,智能嵌套算法 优化切割路径,材料利用率大幅提升,降低单件成本。

2.后道工序成本降低

切割面质量高,减少人工打磨工序,节省工时与耗材费用;热影响区狭窄,减少焊接变形,提升焊接效率与质量。

2.能耗与维护成本双下降

智能变频驱动系统根据切割需求自动调节功率,降低综合能耗;模块化设计便于快速更换关键部件,减少维护成本与停机时间。

四、行业应用典范

新能源汽车领域:为头部车企高效切割铝合金电池托盘,单班产能大幅提升,良品率高,年节省打磨成本显著。

航空航天领域:精准切割钛合金构件,速度与精度均达行业领先水平,替代传统切割方式,效率倍增。

轨道交通领域:快速切割不锈钢车体部件,断面质量满足高标准焊接要求,年节省焊接返工成本可观。

五、为什么选择上海沪工

68年技术深耕:沪工集团专注焊接和激光切割设备研发制造领域,拥有200+项专利,产品通过ISO9001质量管理体系认证与欧盟CE认证,远销全球多个国家和地区。

定制化解决方案:根据客户板材类型与加工需求,提供“设备选型+工艺优化+产线规划”全方位解决方案,已成功助力三一重工、中集集团、中国中车等3000余家行业领军企业实现激光切割技术的升级换代。

全周期服务:提供免费安装调试、操作培训以及在线平台7×24小时热线服务,随时响应客户需求,提供专业支持。

上海沪工HGLX系列线轨式高速高精度龙门激光切割机,以其出色的性能、创新的设计理念及全面的服务支持,成为现在金属切割领域里的中坚力量。选择HGLX系列,即是选择高效、精准、安全、可持续的未来切割解决方案。立即咨询,携手共创智能制造新篇章!

板材光纤激光切割机

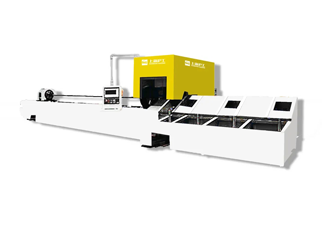

板材光纤激光切割机 管板一体激光切割机

管板一体激光切割机 管材光纤激光切割机

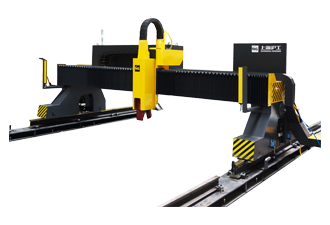

管材光纤激光切割机 龙门光纤激光切割机

龙门光纤激光切割机 激光焊接设备

激光焊接设备 自动化辅助装置

自动化辅助装置 IOT中控系统

IOT中控系统

平面数控切割设备

平面数控切割设备 相贯线数控切割设备

相贯线数控切割设备 坡口切割机

坡口切割机 切割分拣一体机

切割分拣一体机 自动化切割机

自动化切割机 IOT智能切割流水线

IOT智能切割流水线

服务热线:

服务热线:

微信服务号

微信服务号

Copyright © 2022 上海沪工焊接集团股份有限公司 版权所有 |

Copyright © 2022 上海沪工焊接集团股份有限公司 版权所有 |